MATERIALI COMPOSITI. BENEFICI ED INNOVAZIONI.

L’impiego dei MATERIALI COMPOSITI in campo industriale e non, ha assunto negli ultimi decenni un’importanza rilevante, arrivando, in alcuni settori, a sostituire quasi totalmente i materiali metallici, plastici e lignei, grazie alle loro elevatissime proprietà fisico-meccaniche che consentono applicazioni strutturali in svariati ambiti.

I compositi di ultima generazione prevedono l’applicazione di fibre naturali e matrici bio, per essere sempre più eco-compatibili.

MATERIALI COMPOSITI: COSA SONO E COME VENGONO UTILIZZATI.

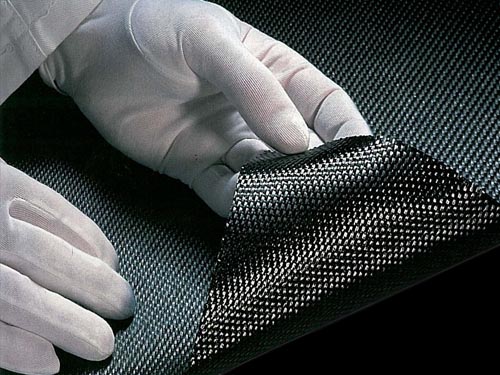

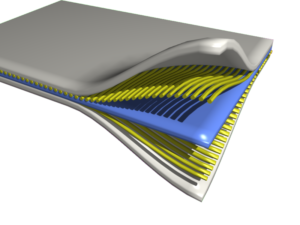

Vengono definiti MATERIALI COMPOSITI i materiali costituiti da una matrice legante e da un rinforzo. Essi sono infatti ottenuti mediante la stretta coesione di almeno due componenti, le cui caratteristiche fisiche e chimiche, sono tali da renderli diversi e reciprocamente insolubili e quindi separati tra loro. Tali elementi i vengono chiamati, uno fibra o tessuto di rinforzo, l’altro matrice.

La matrice è il “collante” che tiene insieme il rinforzo e lo protegge dagli effetti dell’ambiente, consentendo anche di distribuire i carichi esterni all’interno del materiale e nel rinforzo. Rinforzo è un termine generico per fibre, fiocchi o particelle disperse all’interno della matrice.

I materiali compositi consentono la costruzione di strutture leggere, resistenti ed efficienti dal punto di vista energetico che possono essere utilizzate in una grande varietà di applicazioni. In generale vengono utilizzati quando è richiesto il contenimento delle masse di una struttura o di più particolari, pur mantenendo un elevata integrità strutturale, nonché la possibilità di realizzare particolari molto integrati e di dimensioni ridotte. La leggerezza dei compositi e la possibilità di realizzare forme aerodinamiche complesse consente un risparmio di peso e dimensioni, non ottenibili con altre tecnologie esistenti.

Per questo motivo l’utilizzo dei materiali compositi continua a crescere in molte applicazioni.

Il settore aeronautico e quello aerospaziale, rappresentano settori di riferimento, ed all’avanguardia per quanto riguarda l’impiego dei materiali compositi. Nell’industria automobilistica sono utilizzati principalmente per aumentare l’efficienza energetica.

In alcuni campi i compositi hanno già quasi interamente sostituito i materiali tradizionali, come nelle attrezzature sportive per agonismo e nelle pale eoliche. Anche l’industria nautica utilizza sempre maggiori quantità di materiali compositi.

Sempre più frequenti sono anche applicazioni meno “convenzionali” relative a settori come il design, la valigeria e persino accessori ed oggetti da tavola!

PROCESSI PRODUTTIVI

L’utilizzo di materiali compositi richiede diverse valutazioni tecniche ed economiche, infatti a differenza dei metalli o altri materiali tradizionali, essi richiedono l’utilizzo di processi e metodologie, che anche se applicati su scala industriale e produttiva, risultano avere tempi e costi di realizzazione importanti.

Esistono diversi metodi per la produzione di manufatti in materiali compositi

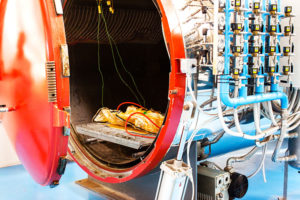

Uno dei principali, nonché quello usato in campo aeronautico, è il processo in autoclave, poiché garantisce le migliori caratteristiche meccaniche sul prodotto finito

Questa lavorazione viene solitamente usata per trattare le fibre di carbonio o il kevlar. Vengono prima tagliati degli strati di fibre della lunghezza desiderata; successivamente questi vengono impilati e incollati. Questi blocchi sono poi successivamente inseriti in un’autoclave, dove vengono sottoposti a dei programmi di temperatura e pressione, al termine dei quali si ottiene il laminato indurito. In questa lavorazione è molto comune l’uso dei prepreg (fibre preimpregnate di resina), che garantiscono omogeneità strutturale al composito.

TIPOLOGIE DI MATERIALI COMPOSITI

Esistono numerose tipologie di materiali composti. La prima distinzione divide in due macro aree le fibre e le matrici, a seconda che queste siano naturali o sintetiche.

Tra le tipologie più note di fibre sintetiche vanno sicuramente annoverate la FIBRA DI CARBONIO, la FIBRA ARAMIDICA (KEVLAR) e la FIBRA DI VETRO.

A queste si affiancano le matrici sintetiche : POLIMERI TERMOINDURENTI , EPOSSIDICHE/POLIESTERE , POLIMERI TERMOPLASTICHE , POLIETILENE

Da quando sono apparsi per la prima volta sul mercato civile i primi prodotti in carbonio e resina termoindurente, la scienza ha compiuto passi in avanti nel mondo dei compositi; oggi sono infatti disponibili altre tipologie di materiali con caratteristiche tecniche e funzionali alternative rispetto ai compositi tradizionali.

Particolarmente interessante risulta l’impregnazione di fibre naturali con resine termoplastiche di derivazione bio che consente di ottenere prodotti naturali ecofriendly molto richiesti dal mercato attuale

I compositi naturali, costituiti cioè da almeno un elemento di derivazione naturale, rivestono attualmente particolare importanza. Oggi infatti sono disponibili fonti alternative rispetto alle fibre tradizionali; è il caso ad esempio dei cosiddetti rinforzi “green”, come le fibre di canapa, di lino o di bambù.

BENEFICI

L’utilizzo di materiali compositi consente di realizzare prodotti con caratteristiche prima impossibili oppure semplicemente dare nuova vita ad un prodotto ormai maturo.

I benefici derivanti dallo loro applicazione sono numerosi, tra cui:

- RESISTENZA MECCANICA

- RESISTENZA CHIMICA

- STABILITA’ DIMENSIONALE

- LEGGEREZZA

- VERSATILITA’ NELLA REALIZZAZIONE DI GEOMETRIE

- ELASTICITA’

- DURATA NEL TEMPO

Oltre all’efficienza strutturale, i materiali compositi possono anche essere più intelligenti, più funzionali e versatili di quelli tradizionali. La combinazione di nuove funzionalità nei compositi è notevolmente più facile che con i metalli e l’unico ostacolo sono i confini dell’immaginazione.

I materiali compositi renderanno il mondo di domani un luogo sempre più funzionale in cui vivere!

Per saperne di piu www.epigroup.eu

FOLLOW US ON

FACEBOOK : https://www.facebook.com/pg/EPIcarbonfiber/%22

TWITTER : https://twitter.com/EpiCarbonFiber/

LINKEDIN: https://www.linkedin.com/company/epi-carbon-fiber-manufacturing/